一、为什么要梳理半导体硅片?

半导体硅片是制造芯片的核心原材料之一,中芯国际、华虹半导体等国内一众芯片制造商每年都须要从境外进口大量硅片,最近一两年国内企业奋起直追,并实现了一定程度的突破。

在当前大国科技博弈背景下,保障半导体供应链的安全显得尤为重要,鉴于此,本文对硅片产业链条的进行了整体梳理,对投资者而言在产业的认知上和标的的选择上具有一定的意义。

半导体硅片是制造芯片的核心原材料之一,是一个只要制造芯片就要不断消耗的耗材,目前国内半导体制造商所需的硅片主要依赖进口,国产化程度相对较低,尤其是12英寸,在沪硅产业2017年实现突破前,国产基本为0,虽然目前有另外一家公司也实现突破,但两者份额加起来依然非常低。

(资料来源:公开资料、妙投整理)

硅片分为光伏用硅片和半导体用硅片,因篇幅原因,将其拆分为两篇分别介绍,本文主要介绍半导体用硅片。

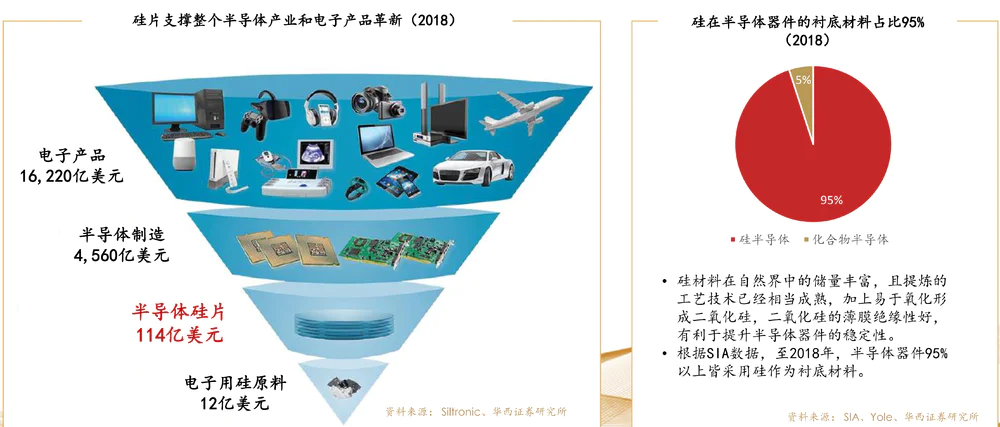

对于半导体领域来讲,硅片是半导体制造的核心材料,贯穿半导体制造整个生产过程,占据半导体原材料端近37%的最大市场份额,而且目前基本上90%以上的半导体产品是基于硅材料制造。

目前在国内硅片市场,小尺寸4-6英寸硅片基本实现自给,但大尺寸8-12英寸硅片(目前这俩尺寸是行业主流尺寸,12英寸占64%市场,8英寸占26%市场)则依赖进口较为严重,尤其是12英寸几乎完全依赖进口,境内目前能生产12英寸硅片的只有沪硅产业和中环股份。

但这两者都还处于发展早期,产品的性能与量产的规模都有外企有较大的差别,即便已实现规模销售的硅片,还多是以测试片为主,正片较少,因为下游晶圆厂对硅片质量要求较高——引入新的供应商都须要通过验证,验证周期短则9-18个月,长则3-5年。

8英寸方面,有券商披露国产化率为10%(截至2019年6月),不过以目前各厂商披露产能数据来看,整体供需虽然仍有缺口,但国产化率应该提高不少,具体数据可以参看文章中的硅片环节。

另外,除了以硅元素为主要基材的半导体外,还有以砷化镓、磷化铟、碳化硅或氮化镓等化合物材料为基材的半导体,其中砷化镓、磷化铟被称为第二代半导体,碳化硅、氮化镓被称为第三代半导体。

砷化镓常用于功率放大器领域,磷化铟常用于发光器件领域,碳化硅常用于高电压、大功率领域(如新能源汽车领域),氮化镓常用于高频的功放器件领域(如手机快充领域)。这里主要介绍半导体硅片,化合物半导体以后再另新开文章。

废话不多说,我们先展示一下这条产业链上国内都有哪些公司:

硅片产业的上游环节是原材料和设备,中游环节是硅片制造商,任何一个环节出问题都会导致国产硅片产业链的波动。目前国内上游原材料端和设备端,以及中游半导体硅片生产端,国产化程度都相对较低,但各环节都实现了一定的突破。

上游原材料主要是电子级多晶硅,是生产硅片的核心基础材料,目前国内还无上市公司,主要企业为青海黄河上游水电开发有限责任公司和江苏鑫华半导体材料有限公司;

上游设备主要是指制造硅片所需的生产设备,因硅片生产工艺流程较多表现为多种不同种类的设备,国内主要上市企业为晶盛机电、北方华创等,非上市企业为南京晶能、中电科45所等;

下游是晶圆制造厂,主要用硅片为衬底材料生产芯片,国内主要上市企业为中芯国际、华虹半导体、华润微、扬子科技、华微电子、苏州固锝、捷捷微电等,非上市企业主要为长江存储、华力微、合肥长鑫等。

(资料来源:公开资料、妙投整理)

二、半导体硅片产业链是什么样?

(资料来源:华西证券、妙投整理)

硅片的上游是原材料和设备,原材料主要是电子级多晶硅,设备主要是晶体生长设备和加工设备;中游是半导体硅片生产商;下游是半导体制造厂,即晶圆制造代工厂和IDM模式厂商(IDM是集设计、制造、封测于一体的厂商)。

本文以下内容将按照上、中、下游顺序对半导体硅片的各环节进行分别介绍。

1、上游-原材料端

半导体硅片的核心原材料是电子级多晶硅料,国内生产企业较少,行业需求主要依赖进口

多晶硅料主要分为两种,一种是太阳能级多晶硅,主要是光伏行业生产多晶硅片或单晶硅片使用;一种是电子级多晶硅,主要是生产半导体硅片使用。太阳能级多晶硅对多晶硅的纯度要求为6个9以上,即99.9999%以上,而电子级多晶硅对纯度等性能要求则较高,要求纯度达到11个9以上,即99.999999999%以上。

目前多晶硅料市场中太阳能级多晶硅占据90%的市场份额(2019年根据中国光伏行业协会数据,全球50.8万吨的多晶硅产量中太阳能级多晶硅占45.8万吨,占比约为90%),主要是当前光伏发电主要以晶硅发电技术为主,所需多晶硅量较大导致。国内厂商生产的多晶硅料绝大部分是太阳能级多晶硅料,电子级多晶硅基本依赖进口(电子级多晶硅要求纯度高,生产提纯工艺流程复杂,国内掌握相关技术的企业较少)。

(资料来源:公司官网、投资者交流平台、网络资料,妙投整理)

1)国外电子级多晶硅企业主要有德国瓦克、美国的Hemlock、日本的德山等,目前这几家基本占据着全球电子级多晶硅的主要市场份额,国内半导体硅片企业的主要进口商。

国内硅片龙头企业-沪硅产业的电子多晶硅原料主要从上述3家采购;

中环股份未披露电子多晶硅供应商,但据其债券募集说明书披露,其太阳能级多晶硅和电子级多晶硅共享采购平台,主要从国外进口;

立昂微从2018年开始从德国瓦克公司采购电子级多晶硅,2019年德国瓦克便超过黄河水电成为其最大电子级多晶硅供应商。

2018年及之前,黄河水电是立昂微最大电子级多晶硅供应商,但后续公司为生产更高性能硅片就须采购更高品质电子级多晶硅,进而引入德国瓦克供应商。不过据公开信息披露,黄河水电今年要将产品质量进一步提升,同时计划在年底达到国内12英寸半导体硅片用材料的测试要求。

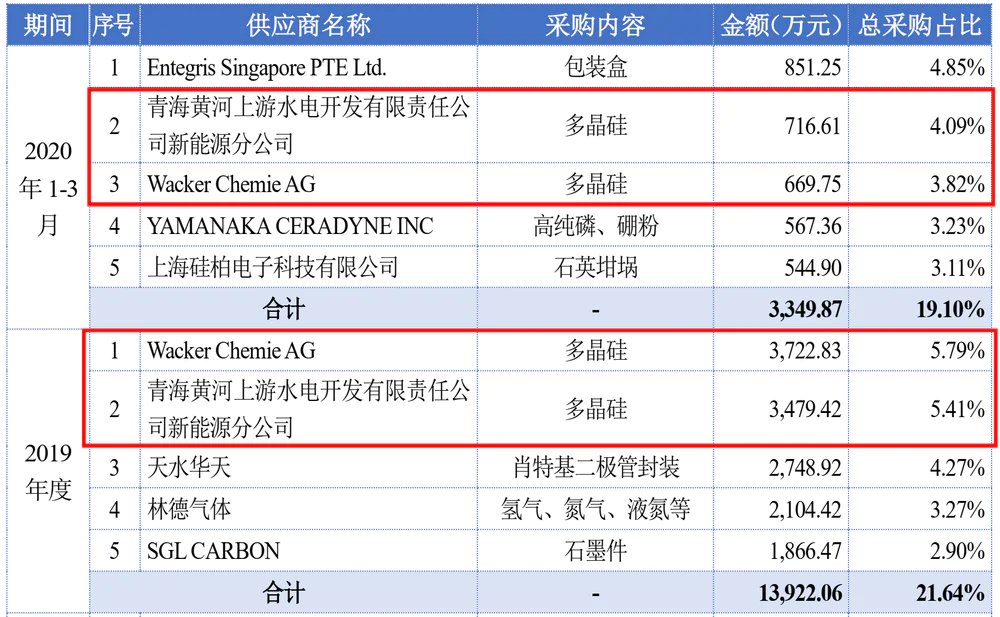

(立昂微前5大供应商信息,资料来源:立昂微招股书)

2)国内电子级多晶硅生产企业相对较少,公开信息显示的主要有青海黄河上游水电开发有限责任公司(简称黄河水电)、江苏鑫华半导体材料有限公司(简称江苏鑫华)。在产能方面,黄河水电产能为2500吨/年,江苏鑫华为5000吨/年。

黄河水电是目前公开信息可查询到的唯一一家已实现批量供货的企业,其主要供货于金瑞泓(金瑞泓主要做8英寸半导体硅片,2015年被立昂微收购,目前立昂微已于2020年9月11日上市)。

另外国内即将进入该领域的企业有新疆大全、亚洲硅业等公司,其中新疆大全招股书披露将建设产能为1000吨/年的电子级多晶硅项目,建设周期为19个月,总投资为4.2亿元,预计在2022年投产;亚洲硅业将投资建设产能为6万吨/年电子级多晶硅,分两期进行,一期3万吨,项目已与8月中旬开始启动,总投资金额为50亿元。

除此外还具有相关技术储备的企业有浙江中宁硅业(多氟多子公司),但目前其主要业务重心在硅烷等电子气体领域,据多氟多投资平台回复称电子气体目前是其业务重心,且处于供不应求状态。

国内另外一家电子级多晶硅企业—江苏鑫华,官网公布其主要面向12英寸半导体硅片供应电子级多晶硅。虽然未公开查询到其下游客户,但从保利协鑫公布的财报中能看到其颇具一定规模。财报数据显示2018、2019年江苏鑫华分别实现收入为4352万元、7420.3万元。

虽然江苏鑫华在2019年实现了较大的营收增幅,但同时也出现了较大的亏损,2019年净亏损为2.12亿元,亏损原因主要是资产转固后折旧摊销加大,及利息费用等各方面费用支出加大。

半导体产业不但属于技术密集型也是资本密集型,前期投入都较大,没有一定的资金规模积累,想在该行业立足基本不太可能。2018年江苏鑫华总资产在收入规模不大的情况下,总资产就达到23.4亿元,其中非流动资产17.7亿元;2019年总资产为19.7亿元,其中非流动资产15.8亿元。

价格方面,电子级多晶硅价格要远高于太阳能级多晶硅

根据立昂微招股书披露数据来看,以2020年一季度采购价格计算,约是同期太阳能级多晶硅价格的3.8倍,约是当前太阳能级多晶硅价格的3倍。(注:2020年1季度德国瓦克电子级多晶硅采购价格为22.15万元/吨,同期太阳能级多晶硅市场价格为5.84万元/吨,截至9月末太阳能级多晶硅价格为7.54万元/吨)

(表:立昂微电子级多晶硅采购价格,资料来源:立昂微招股书)

2、上游-设备端

半导体领域国产化程度低

半导体硅片制造领域相比光伏硅片制造领域,工艺流程更复杂,对设备和技术的要求也更高,资本投入也更大。相比国外同行,国内企业起步较晚,技术的积累和掌握也较羸弱,目前国内还是主要以外企为主。

(沪硅产业设备采购情况,资料来源:沪硅产业招股书)

不过国内企业目前进步也不小,关键环节都有相应突破,主要代表企业有晶盛机电、北方华创、南京晶能、中电科45所等企业。(注:半导体硅片生产工艺流程较复杂,每个工艺环节需要不同的设备,这就会产生不同的厂家,为了便于了解企业,这里按工艺环节分别介绍)

1)半导体硅片生产都有哪些环节?每个环节都有哪些主要公司?

半导体硅片生产工艺主要包括有晶体生长、整形(去除硅锭两端、径向研磨、定位边/槽研磨)、切片、磨片倒角、刻蚀、抛光、清洗、检测和包装,这几个环节基本是硅片生产的必备操作,另外还会因为特殊应用需要,在抛光片的基础上进行外延或退火工艺,制造外延片或退火片。

以下分别加以解释——

1,晶体生长环节主要是利用专用设备将电子多晶硅融化后,制作成符合要求的单晶硅棒。目前采用的方法主要有两种:直拉法(CF/MCF)和区熔法(FZ)。

其中直拉法是比较容易制造大尺寸硅片,比如12英寸,也是目前行业采用的主流应用方法,但其生产的硅片含氧量高一些(主要是生产过程中使用的石英坩埚中的氧渗入导致),纯度相对区熔法较低,电阻率稍低,主要应用在低功率的集成电路元件中;

而区熔法因设备性价比限制,暂时生产不了大尺寸硅片,目前主要生产8英寸及以下尺寸硅片,但因其生产过程中不用石英坩埚设备,所以硅片含氧量非常低,生产的硅晶棒纯度较高、电阻率大,所以行业内主要将其生产的硅片用在高功率、高压集成电路元件中,比如IGBT领域。

晶体生长环节需要应用的设备有直拉硅单晶炉或区熔硅单晶炉,其中前者主要是直拉法使用,后者是主要是区熔法使用。

除设备外,还需要硅片生产商具备高超的现场工艺控制技术,来控制硅晶棒的纯度、内部硅原子的排列次序(避免大量出现位错、缺陷、层错等现象)、含氧量及添加适度的其他元素以达到所需的电阻率。

该环节及其他各工艺环节对设备及现场控制要求都非常高,目前相关设备主要是外企提供,国外主要企业有美国Kayex、日本Ferrotec、德国PVA、韩国S-Tech等;国内相关企业也开始进入该领域,主要企业有晶盛机电、南京晶能、京运通、北方华创、连城数控等。

2,整形环节主要是去除硅晶棒的两端,并对硅晶棒外围进行径向研磨,达到符合要求的尺寸,比如研磨成直径为12英寸或8英寸等符合要求的硅晶棒,之后再在硅晶棒上研磨定位边或槽,用来表明该硅晶棒的晶向和导电类型(晶向是指硅晶棒内部硅原子的排列次序情况,不同晶向硅片的化学、电学和机械性质不一样,会影响最终的器件性能)。

该环节主要设备有研磨机、截断机等。国外企业主要有日本齐藤精机、东京精密、瑞士HCT、博世等;国内企业主要有晶盛机电、中电科45所。

3,切片环节主要是在整形后的基础上,将硅晶棒切割成符合要求的厚度的硅片。

该环节主要应用到切割机,切割技术主要有两种:内径金刚石切割和线切割,但内径金刚石切割机效率低且会产生一定的浪费,所以现在行业内主要采用线切割。

国外企业主要有日本的东京精密、齐藤精机、光洋机械、瑞士HCT、德国的梅耶博格等;国内企业主要有晶盛机电、中电科45所。

4、磨片倒角环节包含磨片和倒角两个环节。其中磨片主要是去除切片时留下的损伤,并将硅片的一面或两面磨平,达到一定的平整度;倒角是对硅片的边缘进行加工,获得平滑的半径周线,尽可能减少制造中的边缘崩坏和损伤。

该环节主要用到的设备有滚磨机、倒角机。国外企业主要有韩国ASE、日本东京精密等;国内企业主要有晶盛机电。

5、刻蚀环节主要是进一步消除硅片表面的损伤,利用酸性或碱性试剂选择性的去除硅片表面物质的损伤,通常去除20微米的深度才能将硅表面的损伤都去掉。该环节主要应用的设备有刻蚀机,不过这种刻蚀设备和半导体制造中用的刻蚀设备相比相对简单些。除该设备外,还需要特殊的化学品。

国外企业主要有日本的迪恩士、美国的VALTECH、华林科纳等;国内企业主要有盛美半导体、北方华创。

6、抛光环节(化学机械平坦化,CMP)主要是使硅表面达到平坦和光滑,重点是对硅片表面的粗糙度、局部平整度、和表面颗粒的控制。

目前有单面抛光和双面抛光,8英寸硅片一般使用单面抛光,12英寸硅片一般使用双面抛光。不同制程制造工艺对硅表面的平整度要求不一样,制程越低对平整度的要求就越高。

该环节主要用到的设备有抛光机,除此外还需要用到耗材有抛光垫和抛光液(化学试剂)。

国外企业主要有日本的OKAMOTO、冈本机械、MICRO、BBS金明、美国Lapmaster;国内企业主要有晶盛机电、华海清科。

7、清洗环节主要是去除硅片表面的机械损伤、沾污和杂质,比如颗粒、有机物等,同时保证不引入新的杂质。基本在每个加工环节后都要进行清洗,比如研磨、切割、倒角、腐蚀、抛光后都要进行清洗。

该环节需要清洗设备、清洗药液等,并需要对清洗过程进行精密控制。

国外企业主要有日本的Semicon Created Corp、韩国的ASE等;国内企业主要有北方华创、中电科45所、至纯科技。

8、外延环节主要是通过化学气相沉积的方法在抛光片的表面上在生长一层或多层电阻率、晶格结构、厚度和掺杂类型都符合特定器件要求的新单晶硅层,以避免由单晶生长造成的缺陷,获得更低缺陷密度、更高纯度和更低含氧量的硅片。

该环节需要外延炉等设备,国内企业主要有晶盛机电,生产的8英寸硅外延炉目前已经通过客户验收。

上述各环节目前还是主要由外企掌控,但国内企业在逐渐崛起,目前走在最前面的国内上市公司主要是晶盛机电,其产品覆盖范围最广,目前覆盖半导体单晶硅生长、切片、抛光、外延四大核心环节,基本覆盖整体价值量的70-80%,同时也布局半导体坩埚、抛光液等重要辅材耗材。下图为晶盛机电的半导体设备产品。

(资料来源:天风证券)

2)国内半导体硅片设备上市公司比较

目前在半导体硅片制造这个环节,国内上市公司主要是晶盛机电1家(注:连城数控半导体业务较小,北方华创产品主要集中在晶圆制造环节,也即前道制程阶段),但在财报中晶盛机电未将半导体业务单独披露,只是从目前最新的2020H1财报中了解到,未完成半导体订单为5.01亿元。

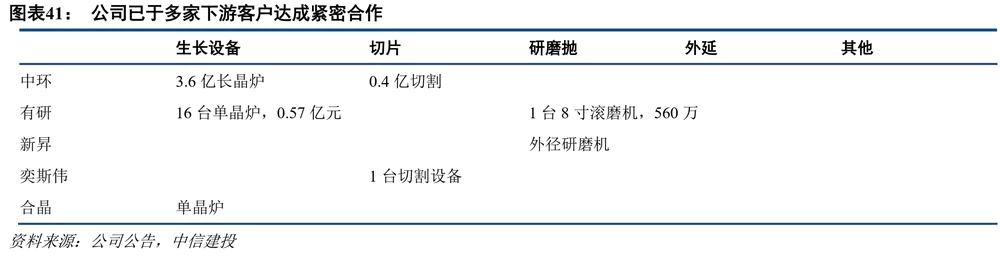

目前晶盛机电与中环股份、无锡市政府在半导体硅片领域展开合作,共同建设半导体硅片产线。晶盛机电半导体客户主要有中环股份、上海新昇、有研材料、金瑞泓等,其中中环股份是主要客户。下图为晶盛机电对应客户的订单情况。

3、中游—半导体硅片生产商

大尺寸硅片主要依赖外企,尤其是12英寸硅片

目前半导体硅片整个市场基本被外企垄断,且市场呈寡头垄断格局。

全球市场top5占据93%的市场份额。其中日本企业占比最高,全球半导体硅片市场占比超过50%,主要企业为信越化学、SUMCO;其次是中国台湾,占比接近17%,主要企业为环球晶圆、和晶科技;之后是德国、韩国、法国等企业,主要企业分别为Siltronic、SK Siltron、 Soitec,占比分别约为14%、10%、4%。国内企业占比较小,占比不到4%,主要上市公司为沪硅产业、中环股份、立昂微等。(有关半导体硅片相关的基本知识参见文章末尾的附注)

沪硅产业目前是国内半导体硅片龙头企业,是境内第一个打破12英寸半导体硅片为0局面的企业,也是目前境内产能最大技术最先进的企业,但其市场占比才仅占全球不到3%的市场份额(2018年数据)。

产能方面,公司12英寸硅片产能在2019年为15万片/月,预计到2020年底能达到20万片/月;

技术方面,公司的半导体硅片已满足28nm及以上所有制程节点要求的产品认证和64层3D NAND产品的认证;目前正在认证或研发过程中的产品规格超过30种,包括应用于14nm逻辑芯片、19nmDRAM芯片及128层3D NAND产品等。20-14nm技术节点的外延硅片和抛光硅片产品正在进行认证工作,针对CIS等应用开发的硅片产品也陆续通过或正在认证过程中。公司8英寸及以下半导体硅片(含SOI硅片)累计已通过认证的产品规格超过550种,并有新的产品规格正在开发或认证过程中。

中环股份是除沪硅产业外大陆内12英寸产能第二大的企业,2019年底公司12英寸硅片月产能为2万片/月,随着宜兴自动化产线8月份通线,公司预计到2020年底产能将达到7-12万片/月,2021年将达到15万片/月。

在8英寸硅片方面,公司目前产能为50万片/月,其中天津工厂30万片/月,已满产满销,宜兴工厂20万片/月,还未满产满销,主要是硅片要先通过下游工厂的验证,通过后才能进行大规模量产销售。

另外公司的区熔硅片已经达到国际第三的位置(主要生产6-8英寸区熔硅片,用于高压、大功率场景),国内市占率80%,客户覆盖全球功率器件厂商和40%的数字芯片厂商。技术方面,8英寸硅片已经满足65nm制程用,12英寸硅片满足45nm制程用,另外12英寸28nm用的硅片正在客户端认证,19nm用硅片已通过公司内部评价,开始进入客户端评价阶段。

立昂微目前主要生产4-8英寸硅抛光片和外延片,抛光片主要应用于微处理器、存储芯片、数字芯片等领域,或作为外延片的衬底使用,或制造二极管使用;外延片主要应用于MOSFET、IGBT、CIS、肖特基二极管等领域。

产能方面,8英寸硅片公司目前具备32万片/月能力,另外公司正进行8英寸扩产项目,计划新增15万片/月产能。本次IPO募集资金主要用于此。

除8英寸硅片外,公司亦开始布局射频芯片和12英寸硅片,计划新增12英寸硅片月产15万片/月能力,分两期进行,第一期5万片/月,第二期10万片/月;计划新增射频芯片1万片/月能力,分两期进行,第一期0.5万片/月,第二期0.5万片/月。技术方面,公司目前生产的抛光片主要应用于0.18/0.11微米及以上制程使用。

未上市公司中主要有有研半导体、超硅半导体、和晶等企业,其中有研半导体目前8英寸硅片产能具备33万片/月能力,公司二期项目建设计划新增12英寸硅片30万片/月产能,将于2020年初开工,2021年底建成。

超硅半导体,目前8英寸硅片具备25万片/月能力,新增规划25万片/月8英寸硅片产能

和晶目前具备8英寸硅片10万片/月能力,新增规划月产10万片/月8英寸硅片产能。

(资料来源:公司公告,中信建投,妙投整理)

1)国内半导体硅片上市公司比较(国内半导体硅片上市公司主要是沪硅产业、中环股份、立昂微)

从业务规模上看,沪硅产业营收规模最大,目前是国内12英寸半导体硅片产能最大、技术最先进的供应商(具体情况参见上表)。

从盈利水平上看,立昂微目前毛利率水平最高,沪硅产业最低。主要是立昂微生产4-8英寸半导体硅片,处于较为成熟稳定期阶段,而沪硅产业则处于业务早期,尤其是12英寸半导体硅片业务,前期投资规模较大,还没有形成盈利。另外,中环股份的12英寸半导体硅片亦是处于发展早期,技术与产能紧随沪硅产业之后。

(资料来源:wind)

(资料来源:wind)

4、下游厂商

半导体领域,境内晶圆制造厂与国际厂商有一定的差距

国内半导体制造商上市公司中晶圆代工模式的主要有中芯国际、华虹半导体、华润微(主要为IDM,也经营晶圆代工),IDM模式企业主要有华润微、士兰微、扬子科技、捷捷微电、闻泰科技、斯达半导等,非上市公司主要有长江存储、华力微、合肥长鑫、粤芯半导体等企业。

国内晶圆制造厂商与国际厂商还有一定的差距,比如目前国内最先进的、能量产的制程是14nm,台积电、三星都已经是5nm制程。

下游厂商对硅片的需求量较大,国内8-12英寸半导体硅片供给缺口较大。根据中信建投研报信息显示,截至2019年底,我国投产晶圆厂对应12寸硅片需求产能在70-72万片/月,8寸硅片需求产能在80-85万片/月;至2020年底,我国投产晶圆厂对应12寸硅片需求产能在90-100万片/月,8寸硅片需求产能在90-100万片/每月。

目前长期看,我国在建/规划晶圆厂对应12寸硅片需求产能在200万片/月;8寸硅片需求产能在120万片/每月。则当前国内12寸硅片需求缺口约130万片/月;8寸硅片需求缺口约40万片/月。

如果考虑到良率因素,根据产业经验,假设晶圆厂产能为半导体硅片产能的75%。中信建投认为当前国内12寸硅片需求缺口放大至约170万片/月;8寸硅片需求缺口约55万片/月。

总之,下游晶圆厂商的扩产必然会对上游半导体硅片、晶圆制造设备、硅片制造设备、及其他相应原材料等整个上游链条产生拉动影响。

但目前存在风险点就是中美贸易摩擦,美国对华为、中芯国际等国内半导体领先企业的压制,短期看势必会影响国内整个半导体产业的正常发展(不只国内,对全球半导体产业都产生了很大影响),但长期看,这对国内上游企业也是一定的机会,会加速其发展,以前下游厂商一般都选择国际厂商,不轻易更换供应商,但在当前形势下,下游客户为分担风险,会主动尝试选择国内厂商。

三、总结

在以硅片为核心的链条中,在半导体领域,整个链条环节上国产化程度还较低,原材料电子多晶硅环节,国内厂商量产规模小,技术水平较传统国际厂商稍逊,且目前还未出现有上市公司(新疆大全、通威股份、保利协鑫等都是以太阳能级多晶硅为主);

上游设备端虽有上市公司,但也还处于早期发展阶段;中游硅片环节中8-12英寸尺寸的硅片还较依赖于境外企业,尤其是12英寸领域,国内上市公司数量少,目前仅有2家,且营收规模亦小,处于发展早期阶段;下游晶圆制造环节虽然近几年进步不小,但与国际厂商还存在较大差距,且当前国际宏观经济环境动荡,整体发展受到一定影响。

整体看,国内整个半导体产业目前较羸弱,与国际厂商还有较大差距,且处于不利的国际环境下,但从当前政府对集成电路的重视程度及推出多项有力措施上、国内科研人员的向心力上和国内企业对核心科技掌握的认识程度上来看,都达到了以前所未有的高度,拉长看,更像是国内科技企业大发展的前夜。

下表是目前国内半导体硅片链条中上市公司盈利能力对比,因为每个环节都较重要,都未达到成熟阶段,当下的毛利率水平还不能体现具体环节重要性,所以以下数据仅供参考。

(资料来源:wind,注:中环股份为半导体材料毛利率,立昂微为硅外延片、研磨及抛光片综合毛利率,其他公司都为综合毛利率)

四、附录-硅片基本知识介绍

1、半导体硅片是什么?有什么重要性?

常见的半导体材料包括硅(Si)、锗(Ge)等元素半导体及砷化镓(GaAs)、氮化镓(GaN)等化合物半导体,但硅为最常用,一是因为是硅自身特性,a)非常容易被氧化并形成高品质的二氧化硅(sio2)绝缘层,防止半导体漏电现象,对IC制造中常用的扩散工艺来说是非常好的阻挡层,b)硅的禁带宽度比锗大,能承受更大的工作温度范围,c)相比砷化镓,硅无毒无害;二是硅含量丰富,是地球上仅次于氧元素外的第二大元素,广泛存在于沙子、岩石等矿物质中,价格低且容易获取。用硅制作的半导体也称硅基半导体,目前世界上90%以上的半导体产品是用硅基材料制作的。

硅片是半导体产业的核心基础材料,贯穿整个半导体产业链,约占半导体制造材料市场的37%,是第一大材料。

(资料来源:Gartner、沪硅产业招股书)

半导体硅片的制作过程:通常将95-99%纯度的硅称为工业硅。沙子、矿石中的二氧化硅经过纯化,可制成纯度98%以上的硅;高纯度硅经过进一步提纯变为纯度达99.9999999%至99.999999999%(9-11个9)的超纯多晶硅;超纯多晶硅在石英坩埚中熔化,并掺入硼(P)、磷(B)等元素改变其导电能力,放入籽晶确定晶向,经过单晶生长,制成具有特定电性功能的单晶硅锭。熔体的温度、提拉速度和籽晶/石英坩埚的旋转速度决定了单晶硅锭的尺寸和晶体质量,而熔体中的硼(P)、磷(B)等杂质元素的浓度决定了单晶硅锭的电特性。

单晶硅锭经过切片、研磨、蚀刻、抛光、外延(如有)、键合(如有)、清洗等工艺步骤,制造成为半导体硅片。在半导体硅片上可布设晶体管及多层互联线,使之成为具有特定功能的集成电路或半导体器件产品。在生产环节中,半导体硅片需要尽可能地减少晶体缺陷,保持极高的平整度与表面洁净度,以保证集成电路或半导体器件的可靠性。

目前半导体硅片是生产集成电路、分立器件、传感器等半导体产品的关键材料,是半导体产业链中最基础性的一环。我国半导体硅片与国际先进水平差距差距还较大,300mm(12英寸)硅片基本依赖进口,国产化进程严重滞后。

2、半导体硅片都有哪些种类?

1)按尺寸分:半导体硅片的尺寸(以直径计算)主要有50mm(2英寸)、75mm(3英寸)、100mm(4英寸)、150mm(6英寸)、200mm(8英寸)与300mm(12英寸)等规格。在摩尔定律的影响下,半导体硅片正在不断向大尺寸的方向发展。

A、为什么硅片尺寸要往大的方向发展?

硅片尺寸越大,在单片硅片上制造的芯片数量就越多,单位芯片的成本随之降低。同时,在圆形的硅片上制造矩形的芯片会使硅片边缘处的一些区域无法被利用,必然会浪费部分硅片。硅片的尺寸越大,相对而言硅片边缘的损失会越小,有利于进一步降低芯片的成本。例如,在同样的工艺条件下,300mm半导体硅片的可使用面积超过200mm硅片的两倍以上,可使用率(衡量单位晶圆可生产的芯片数量的指标)是200mm硅片的2.5倍左右。目前300mm硅片市场占比最大,约64%,200mm硅片次之,约为26%。

伴随硅片尺寸的变大,设备也要随之更新(更新就会给设备商带来机会)

半导体硅片尺寸越大,对半导体硅片的生产技术、设备、材料、工艺的要求越高。目前,全球市场主流的产品是200mm、300mm直径的半导体硅片,下游芯片制造行业的设备投资也与200mm和300mm规格相匹配。

B、小尺寸会不会就此退出历史舞台?(长期会,短期还不会)

考虑到大部分200mm及以下芯片制造生产线投产时间较早,绝大部分设备已折旧完毕,因此200mm及以下半导体硅片对应的芯片制造成本往往较低,在部分领域使用200mm及以下半导体硅片的综合成本可能并不高于300mm半导体硅片。此外,在高精度模拟电路、射频前端芯片、嵌入式存储器、CMOS(互补金属氧化物半导体)图像传感器、高压MOS等特殊产品方面,200mm及以下芯片制造的工艺更为成熟。综上,200mm及以下半导体硅片的需求依然存在。随着汽车电子、工业电子等应用的驱动,200mm半导体硅片的需求呈上涨趋势。目前,除上述特殊产品外,200mm及以下半导体硅片的需求主要来源于功率器件、电源管理器、非易失性存储器、MEMS、显示驱动芯片与指纹识别芯片等,终端应用领域主要为移动通信、汽车电子、物联网、工业电子等。

目前,300mm半导体硅片的需求主要来源于存储芯片、图像处理芯片、通用处理器芯片、高性能FPGA(现场可编程门阵列)与ASIC(专用集成电路),终端应用主要为智能手机、计算机、云计算、人工智能、SSD(固态存储硬盘)等较为高端领域。

2)按制造工艺分:分为抛光片、退火片、外延片与以SOI硅片为代表的高端硅基材料,其中抛光片是后三种片的基础

单晶硅锭经过切割、研磨和抛光处理后得到抛光片;抛光片经过外延生长形成外延片;抛光片经过氧化、键合或离子注入等工艺处理后形成SOI硅片。

抛光片(为什么要抛光?):随着集成电路特征线宽的不断缩小,光刻机的景深也越来越小,硅片上极其微小的高度差都会使集成电路布线图发生变形、错位,这对硅片表面平整度提出了苛刻的要求。此外,硅片表面颗粒度和洁净度对半导体产品的良品率也有直接影响。抛光工艺可去除加工表面残留的损伤层,实现半导体硅片表面平坦化,并进一步减小硅片的表面粗糙度以满足芯片制造工艺对硅片平整度和表面颗粒度的要求。抛光片可直接用于制作半导体器件,广泛应用于存储芯片与功率器件等,也可作为外延片、SOI硅片的衬底材料。

外延片(为什么要外延?):外延是通过化学气相沉积的方式在抛光面上生长一层或多层,掺杂类型、电阻率、厚度和晶格结构都符合特定器件要求的新硅单晶层。外延技术可以减少硅片中因单晶生长产生的缺陷,具有更低的缺陷密度和氧含量。外延片常在CMOS电路中使用,如通用处理器芯片、图形处理器芯片等,由于外延片相较于抛光片含氧量、含碳量、缺陷密度更低,提高了栅氧化层的完整性,改善了沟道中的漏电现象,从而提升了集成电路的可靠性。除此之外,通常在低电阻率的硅衬底上外延生长一层高电阻率的外延层,应用于二极管、IGBT(绝缘栅双极型晶体管)等功率器件的制造。功率器件常用在大功率和高电压的环境中,硅衬底的低电阻率可降低导通电阻,高电阻率的外延层可以提高器件的击穿电压。外延片提升了器件的可靠性,并减少了器件的能耗,因此在工业电子、汽车电子等领域广泛使用。

退火片(为什么要退火?):将抛光片置于氢或氩气氛中,按照一定的程序进行升温、降温过程,得到退火片。其目的是消除氧对硅片电阻率影响,提高芯片良率。主要应用领域包括,一般CMOS元件制造及DRAM制造厂商。

SOI片(为什么要加绝缘层?):即绝缘体上硅,是常见的硅基材料之一,其核心特征是在顶层硅和支撑衬底之间引入了一层氧化物绝缘埋层。SOI硅片的优势在于可以通过绝缘埋层实现全介质隔离,这将大幅减少硅片的寄生电容以及漏电现象,并消除了闩锁效应。SOI硅片具有寄生电容小、短沟道效应小、低压低功耗、集成密度高、速度快、工艺简单、抗宇宙射线粒子的能力强等优点。因此,SOI硅片适合应用在要求耐高压、耐恶劣环境、低功耗、集成度高的芯片上,如射频前端芯片、功率器件、汽车电子、传感器以及星载芯片等。

(资料来源:华西证券)

3、不同尺寸硅片主要应用于哪些领域?

下表是行业内不同尺寸半导体硅片所适应的制程和应用领域的介绍,不过目前最新量产的制程已经达到5纳米,主要应用于手机处理器,比如华为的9000芯片、苹果的A14芯片,供参考。

4、不同产品所对应的认证周期:行业壁垒高,短则9-18个月,长则3-5年

无论是300mm半导体硅片或是200mm及以下半导体硅片(含SOI硅片),都是半导体芯片制造的核心材料,批量供货前均需要通过芯片制造企业的认证。

产品认证的严格程度主要取决于半导体硅片的制造工艺和终端产品的应用领域。

通常情况下,面向半导体集成电路制造常规应用的抛光片和外延片产品认证周期一般为9-18个月;SOI硅片产品的认证周期通常比抛光片和外延片产品更长,一般为1-2年;面向汽车电子、医疗健康以及航空航天等应用的半导体硅片产品认证周期通常为3-5年。

评论